橡胶衬板如何提高设备的抗压性

提高橡胶衬板的抗压性,可以从材料选择、结构优化、增强支撑、安装方式等方面入手。以下是关键措施:

1. 选择强度高的橡胶材料

高耐磨天然橡胶:弹性好,能有效吸收冲击,减少应力集中,提高抗压能力。

聚氨酯橡胶:抗撕裂强度高,耐压能力强,适用于高冲击工况。

复合橡胶材料:在橡胶中添加芳纶纤维、碳纤维、金属骨架等,提高整体刚性和抗压能力。

2. 结构优化设计

(1)增加衬板厚度

适当增加衬板厚度,提高承压能力,但需考虑设备容积和能耗。

端衬板和关键受力部位可加厚,提高耐用性。

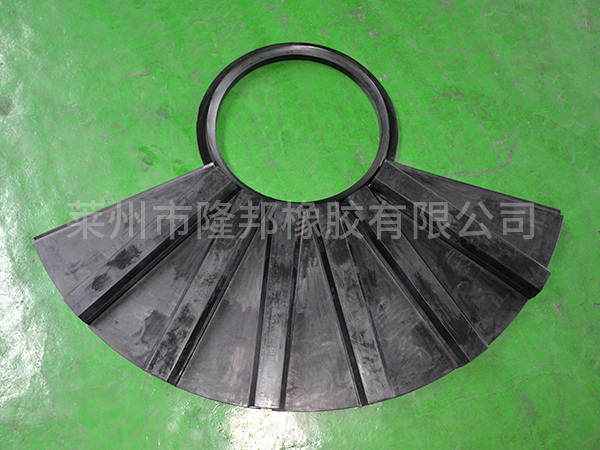

(2)优化衬板形状

波浪形或梯形设计:有助于均匀分布应力,减少局部高压点。

加强筋设计:在衬板底部增加加强筋,提高结构稳定性,减少形变。

(3)采用分层结构

表层:耐磨橡胶,提供良好的抗冲击和耐磨性能。

中层:强度高的纤维增强层,提高耐压和抗撕裂能力。

底层:硬质衬底,增强衬板整体刚性,防止变形。

3. 增强支撑结构

采用钢骨架或陶瓷增强衬板:在橡胶内部嵌入钢网或陶瓷颗粒,提高耐压和抗冲击能力。

合理设计衬板拼接方式:减少缝隙,避免局部受力不均导致的破裂。

4. 改进安装方式

采用强度高的螺栓固定,防止因高压导致衬板位移或松动。

优化衬板连接方式,减少因接缝不均引起的应力集中。

确保紧密贴合,在衬板与设备之间加强度高的粘结层,提高承压稳定性。

5. 运行优化与维护

控制工作压力,避免超负荷运转导致衬板提前失效。

定期检查衬板厚度与磨损情况,及时更换损坏部件,防止局部受压过大。

采用抗老化处理,减少材料老化导致的强度下降。

提高橡胶衬板抗压性的核心在于:选用强度高的橡胶材料,优化结构设计,增加厚度和支撑层,合理安装,提高紧固性,优化设备运行,减少极端受力。

上一页

上一页